製作事例

- 成形研削

- 研削

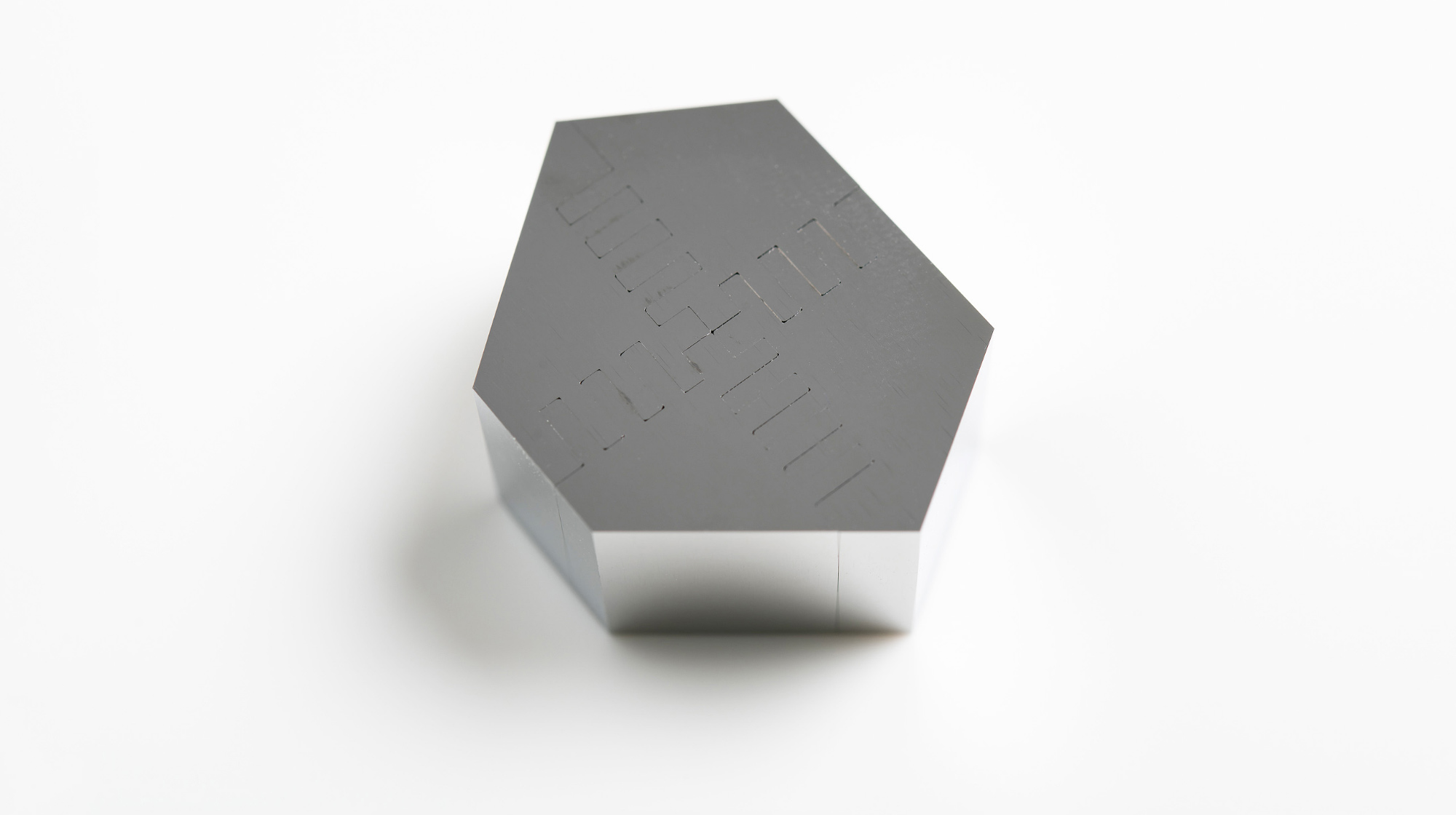

研削加工サンプル製作事例:溝3μmで4パーツを段差構造に組み合わせた部品を製作

- サイズ

- 18×24

- 材質

- STAVAX

- 板厚

- 20

- 公差

- ±0.003

- ピッチ

- 1±0.003

- 処理

- HRC55〜

複数パーツを段差構造に組み合わせる、研削加工事例をご紹介します。当社の加工技術をお客様にお伝えするサンプル用部品として、設計・製作をしました。どのようなアイデアや加工技術を駆使して製作を進めたのかをご紹介します。

サンプル部品製作の背景

今回製作したダイヤモンド型の部品は、4つのパーツで構成されており、組み合わさる部分が段差になるよう加工されています。

当社では以前から、パーツを加工し段差を作り、さまざまな組み合わせを試すサンプルを製作していました。そのノウハウを引き継ぎながら、新たに形状やパーツの数を考案・設計することで、当社の高精度な加工技術を証明することを目指しました。

設計のポイント

設計・加工ポイントは下記3点です。

1.独自のアイデアを支える技術力

ステンレス鋼(STAVAX)を使用し、4つのパーツそれぞれに成形研削加工を施しています。4つのパーツの1か所だけを手で持った際に、他の3つのパーツの自重で部品が落ちないよう設計しました。

まずは四角形の状態からパーツの加工をはじめました。ワイヤー放電加工で荒加工を行い、段差部分の溝は成形研削加工によって精度を高め仕上げていきます。

4つの部品が組み合わさると、最終的にダイヤモンド型になるように整え、外観の美しさにも気を配っています。

2.高精度で繊細な研削加工により、溝3μmの段差を実現

研削加工は、砥石と呼ばれる砥粒を重ねて形作った刃を高速回転させることで、材料を少しずつ削っていくため、繊細な金属加工に適しています。

実際の加工では、砥石を材料に対してまっすぐに出すことを意識して、研削を行いました。パーツの加工段階でわずかでもズレが生じると、組み合わせたとき噛み合わず、部品がすっと落ちてしまう可能性があります。時間をかけて繰り返し調整した結果、溝3μmの精度の高い研削加工を実現することができました。

3.機械の暖機・温度管理を徹底

金属の加工では、機械や周囲の環境の温度を一定に保つことが重要です。例えば、加工を行う機械が冷えていると、寸法がマイナスに寄る傾向があります。また加工環境の温度が高くなると、材料の金属が膨張して大きくなってしまうこともあります。

微細な温度の変化によってパフォーマンスが変わるため、温度管理を徹底するよう心がけました。

当社の技術担当者からのコメント

自重で落ちないようにする高い精度が要求されるため、砥石の形状や温度管理にも工夫を凝らし、溝の成研削磨加工の精度を高めていきました。サンプルの加工精度を追求することで、溝のある部品の設計や研削加工の技術が向上し、日々の部品加工に活かされています。