製作事例

- マシニング

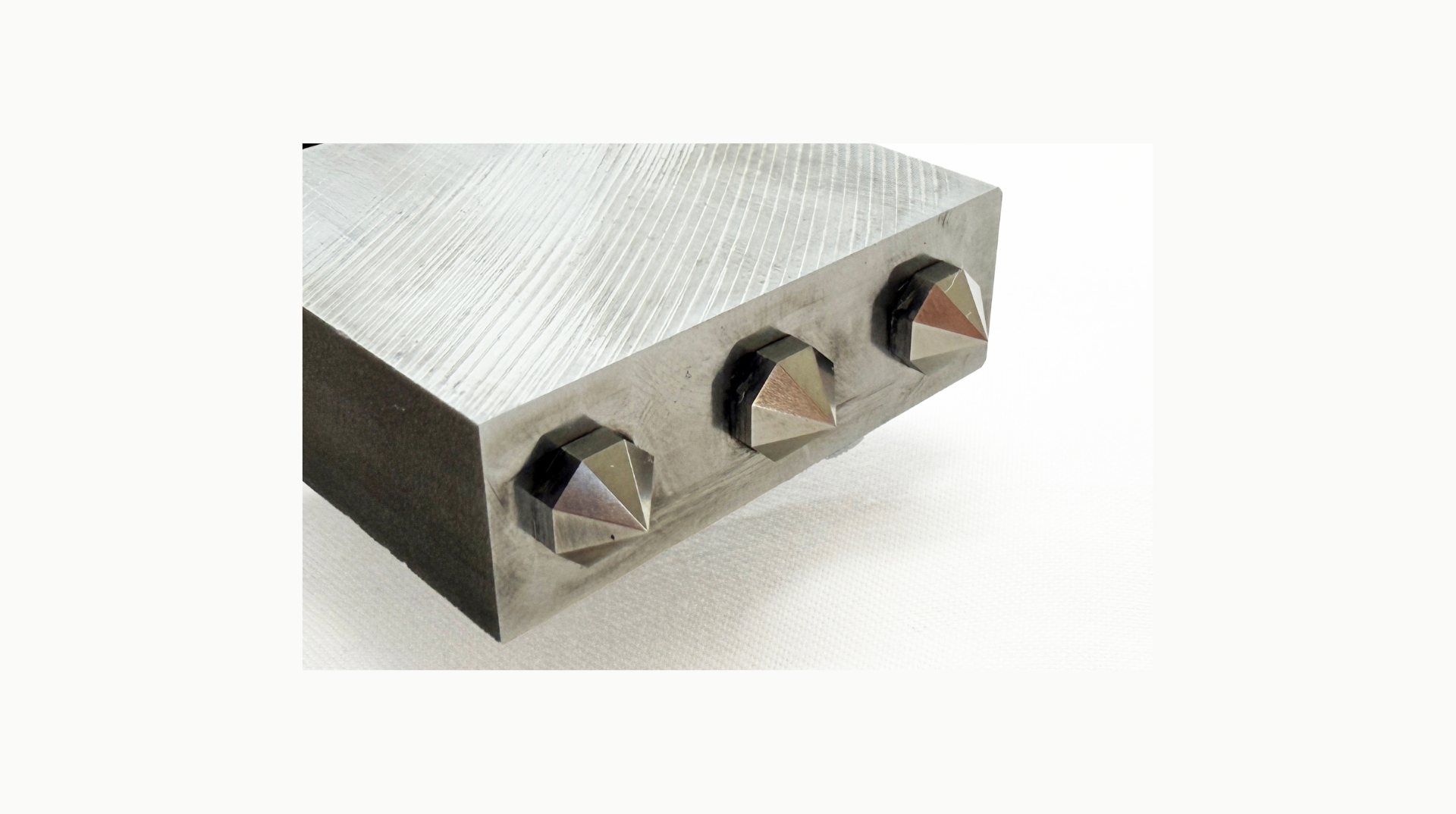

マシニングで高精度の鏡面を加工

- サイズ

- 37x12

- 材質

- STAVAX

- 板厚

- 10

- 公差

- ±0.005

- 処理

- HRC52

マシニングで鏡面加工を行った部品の製作事例です。鏡面加工ではリニアモーター式の機械を用いることが一般的ですが、今回はボールねじで駆動する加工機で製作に挑みました。設計・加工のポイントをご紹介します。

製作の背景

大東技研では難易度の高い加工について、技術者がお客様と直接打ち合わせを行っています。お客様から「金属に鏡面加工ができないか」とご相談をいただきました。

ただ自社設備では、鏡面加工において機械的な制限がありました。その点をお伝えし、当社の場合、マシニング加工によって光沢のある面加工が可能なことをご説明したところ、実際に製作をご依頼いただく形となりました。

設計のポイント

設計・加工のポイントは下記3点です。

1. マシニングによる加工精度を高める工夫

駆動方式がボールねじのマシニング加工機を使用するため、リニアモーター式の加工機に比べ、削り残りやくすみが出やすく、鏡面の仕上がりに影響が生じる恐れがありました。また鏡面加工の専用工具が一度に切り込めるのは2μm〜3μmです。設計と加工にズレが生じた場合、加工面がくすみ、光沢が得られません。

実際に試し加工を行ってみると、鏡面を削り切れていない部分も確認されました。そのため削り残りが出やすいことをあらかじめ想定して、加工条件を調整し精度を高めていきました。試行錯誤を重ねることで、望んだ通りの鏡面に近づけることを目指しました。

2. 水によるくすみを防ぐ

当社では通常、製品と工具に水ベースの切削液をかけながらマシニング加工を行っています。しかし水は、鏡面のくすみの原因となる恐れがあります。そのため、ミスト状の油ベースの切削液を噴射しながら、加工を行いました。

3. 工具を動かす速度を調整

加工中、切削液をかけていても削りかすが残ることがあり、それを巻き込むと加工面に傷が付き、一部分だけえぐれが生じます。機械の回転数を変えることはできないため、工具の送り速度を調整することで傷やえぐれの発生を防ぎました。

当社の技術担当者からのコメント

使用したマシニング加工機が、鏡面加工に対して不利とされる条件の中で、それをどう克服するかに注力した事例でした。最適な加工条件を時間をかけて探り、1週間かけて完成させました。初めてのチャレンジでしたが、「できる限りのことはやりきった」と感じ、品質には一定の自信がありました。

一方で鏡面の仕上がりは、見た目では判断できても、測定によって数値で評価することができないため、お客様に納得していただけるか不安もありました。そのため、「仕上がりに満足している」と言葉をいただいたときは、安心し嬉しく思いました。