製作事例

- マシニング

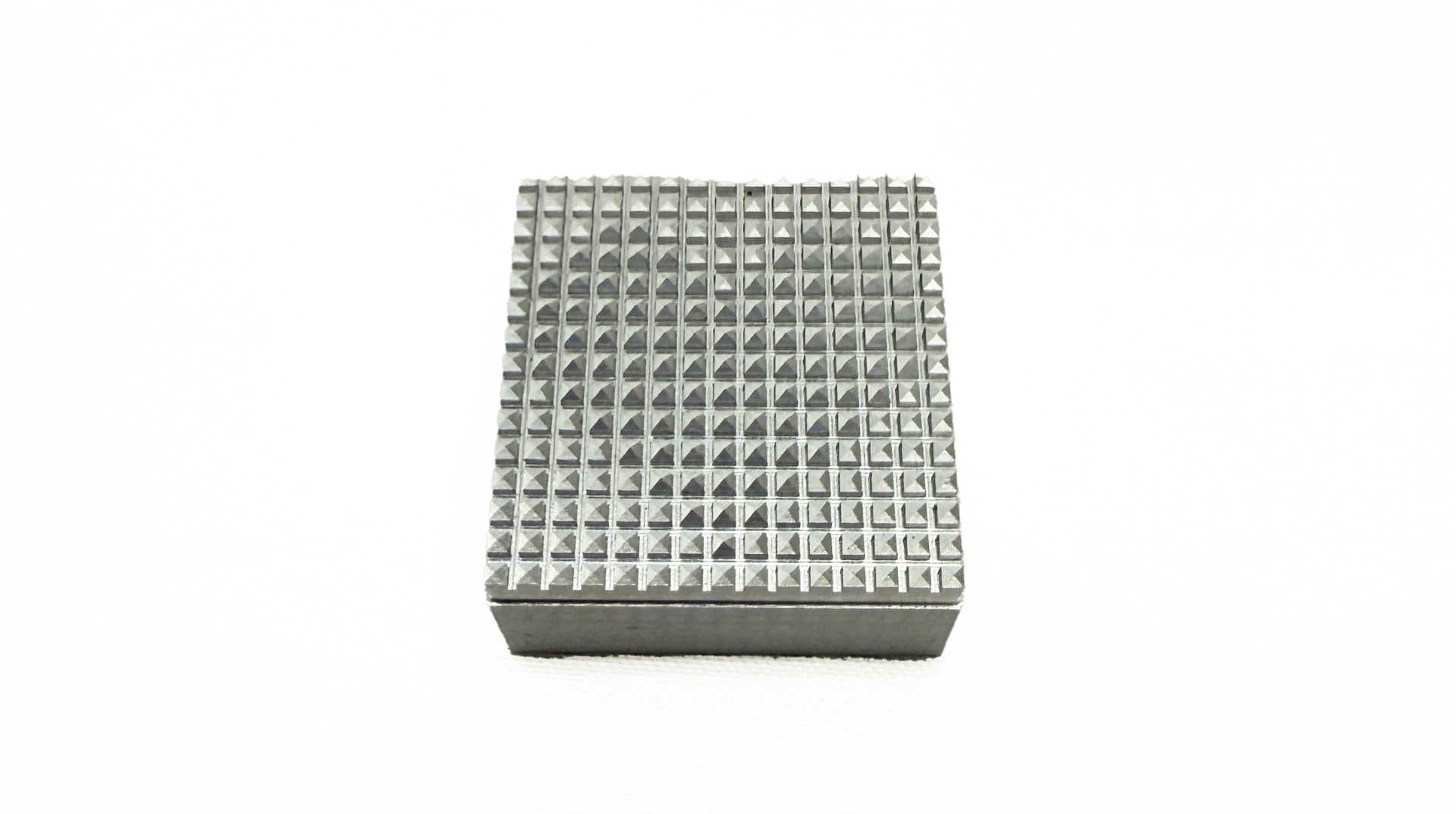

マシニング加工サンプル製作事例:ドットを加工し4方向から4つの柄を表現

- サイズ

- 30x30

- 材質

- A7075

- 板厚

- 12

- 公差

- ±0.01

見る角度により4つの異なる柄が浮き上がって見えるサンプルを、マシニング加工によって製作しました。どのような技術とアイデアを駆使して、加工を行ったのかをご紹介します。

サンプル製作の背景

当社の金属加工や技術力をより多くのお客様に知っていただくことを目的に、社内向けサンプルとして製作しました。見る人の目を引く部品を作り、金属加工の持つおもしろさを感じてほしいと考えたことがきっかけです。

柄の見え方が変わる部品を金属加工で表現しようと、見る角度によってトランプの4つの柄が現れるよう加工しました。部品のドット部分の加工角度を調整し、光の面反射を利用しています。技術者としてのアイデアを大切にしながら製作に挑みました。

設計のポイント

設計・加工ポイントは下記3点です。

1. 削り方のアイデア

どの角度で加工すれば柄が浮き上がって見えるのか、一つひとつのドットの角度を検討しました。マシニング加工によって15×15個のドットを加工しています。

まずドット部分を凸形状に削り出し、続いて四角錐になるよう加工しました。四角錐の頂点の位置が一つひとつ異なるよう、加工条件を細かく設定しました。4つの柄それぞれに合わせて加工面の角度を変える繊細な加工を施し、光の反射方向を調整しています。

また加工精度を保ちながらも、効率的に作業を行えるよう、精度と時間のバランスに配慮しました。バリの発生を極力抑えるよう工夫し、5〜6時間ほどかけて完成させました。

2. 適切なプログラムの探求

一つひとつのドットごとに加工条件をプログラムしていくため、時間を要しました。また、プログラム上では精度良く加工できていても、実際に削ると違いが出る場合があります。別の加工面からの光が映り込まないよう、試し加工を行う過程で、柄が浮き上がる角度を見出しました。きりの良い数値を設定した上で微調整することで、最適な加工角度を効率的に導き出し、プログラムすることができました。

3. 加工手順の工夫

まず背景部分のドットを加工し、その後、柄の部分を加工する手順を採用しました。工具を多方向へ向けて加工すると時間がかかるため、温度の変化によってドットの高さが変わり、面の角度が見えにくくなるなど、加工精度に影響する可能性があります。今回は、4つの柄ごとに、一つひとつの四角錐を同方向から加工し、バリを削るという手順を選択することで、効率的な加工が実現しました。

当社の技術担当者からのコメント

手に取っていただきやすいサイズで、遊び心のあるサンプルが完成しました。手にしたお客様に、「こんなのあるんや」と意外性を感じてもらい、興味を持っていただくことができました。このサンプルに関しては、さらに大きなサイズにできるよう、チャレンジしたいと考えています。私自身、ものづくりが好きで、おもしろみや遊び心があるものを作り出すことに惹かれています。今後も、独自のアイデアを形にしてお客様に見ていただけるよう取り組んでいきます。